Habár a bevezető sorokban szénként említettem cikkünk tárgyát, mégsem érzem helyesnek az elnevezést. Erről Dr. Buza Gábor tanár úr – aki anyagismerettel szerethető módon tömte tele évekkel ezelőtt szürkeállományomat – jut eszembe. A nagy tekintélyű metallurgia mester minden egyes alkalommal tudtunkra adta: a szén az, amit télen a kályhába pakolunk és égésével meleget ad, az anyagtudományban azonban csak és kizárólag a karbon elnevezés használata ildomos, legyen szó a kőbe vésett és dogmaként kezelt vas-karbon fázisdiagramról vagy épp a modern kompozit anyagok alkotóelemeként is említhető, hatos rendszámú elemről.

A karbon kifejezés egyébként egy földtörténeti időszakot is jelöl, amely szorosan kapcsolódik történetünkhöz. A karbon lényegében nem más, mint a földtörténeti óidő (paleozoikum) hat időszaka közül az ötödik, a devon és a perm közt. Hossza mintegy hatvanmillió év volt: 359 millió évvel ezelőtt kezdődött és 299 millió évvel ezelőtt ért véget. Nevét a szén elemről kapta, amelynek a latin nyelvben carboniumként szerepel és összességében a Nyugat-Európában talált nagy széntelepekre kíván utalni, amelyek ebben a korban keletkeztek.

A periódusos rendszer hatodik eleme a IV. főcsoportban és a második periódusban helyezkedik el. Négy vegyértékű, nemfém. Tiszta állapotban több allotrop módosulatban (egy kémiai elemnek azonos halmazállapotú, de többféle molekulaszerkezetű vagy különböző kristályszerkezetű változata) is létezik: legjelentősebbek a grafit, a gyémánt és a fullerének. Kötött állapotban a karbonátokban, a szén-dioxidban és az élő szervezeteket alkotó szerves vegyületekben fordul elő. Nélküle nem létezne élet a Földön. A természetben nem található nagy mennyiségben, így nem is tartozik a leggyakoribb elemek közé, de az élővilág számára nélkülözhetetlen. A szén több szempontból is figyelemreméltó elem. Különböző formái között megtalálható az ember által ismert egyik legpuhább (grafit) és legkeményebb (gyémánt) anyag is, ráadásul egyedül a szénnek ma több ismert vegyülete van, mint az összes többi elemnek együttvéve.

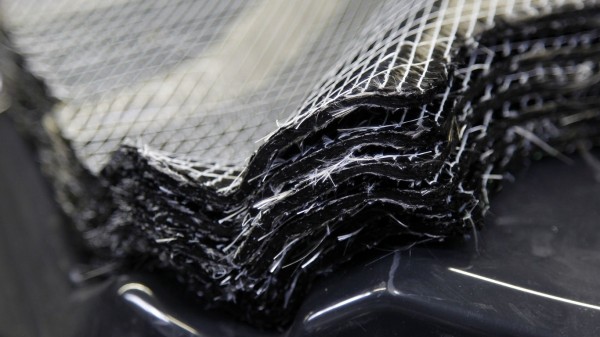

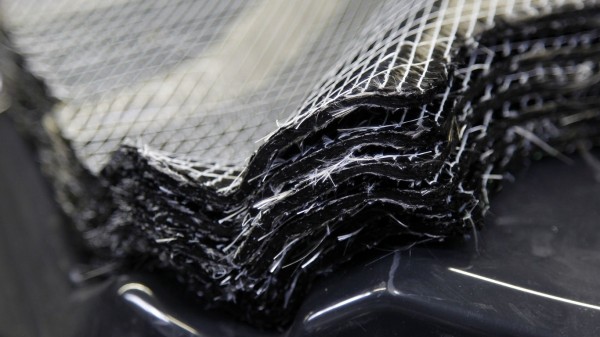

A karbon különleges tulajdonságai lehetővé teszik a speciális alkalmazásokat – a szénszálak (karbonszálak) és a velük rokon oxidált szálak napjaink igen fontos textilnyersanyagai közé tartoznak. A nagyrészt szénatomokból álló, különlegesen vékony (5-10 mikronos) szénszálak alkalmazása elsősorban a kompozitgyártásban jelentős, de készítenek belőle szöveteket és láncrendszerű kötőgépen egy, illetve két irányban rendezett szénszál-fonalakkal megerősített termékeket, valamint körkötött kelméket, nemszőtt kelméket, de fonatolással, sőt hímzéssel is dolgoznak fel szénszálakat ill. azokból készült fonalakat, ipari célokra (pl. kompozitok erősítőanyagaként), vagy védőruházatok gyártására.

A karbonszálak története messzire nyúlik vissza. Erre kiváló példa, hogy Edison még 1879-ben elszenesített bambuszrostból készítette el első izzólámpáját. A következő mérföldkövet 1958-ban az amerikai Union Carbide – Roger Bacon kutatásainak eredményeként – viszkózszálak hevítésével előállított szénszálakat érte el, ám fenti módszer csekély hatékonysága még gátat szabott az újdonság terjedésének, hiszen maga a viszkóz csupán mintegy 20% szenet tartalmaz. Aztán a ’60-as években kezdtek kísérletezni a jóval nagyobb széntartalmú poliakrilnitrillel, mint kiinduló anyaggal (ún. prekurzorral), aminek széntartalma már 55%, 1969-ben pedig a brit Carr Reinforcements azzal vívta ki a tudományos világ figyelmét, hogy a világon először állított elő szénszálból szövetet. Maguk az alapok azóta sem változtak, hiszen napjainkban is a poliakrilnitrilen alapuló eljárás a leggyakrabban alkalmazott módszer: a szénszálak mintegy 90%-át ebből állítják elő.

A gyártás során az első lépés az akrilnitril polimerizációjával előállított poliakrilnitiril (PAN) oxidációs folyamattal történő stabilizálása, ami lényegében oxigéndús környezetben történő hevítést (200-350 Celsius fok) takar. Az így létrejött közbenső eredmény az oxidált szál, ami már felhasználható, mint textilipari nyersanyag. Az oxidált szál a reakciókörülményektől függően hozzávetőlegesen 62% szenet, 21% nitrogént, 13% oxigént és 4% hidrogént tartalmaz.

A folyamat második részét a stabilizált szál pirolízise, azaz elszenesítése jelenti, amely során a szálakat inert közegben mintegy 800 °C-ra hevítik. Ennek hatására az oxigén és a nitrogén illékony vegyületek formájában távozik, így kialakulnak a már szinte kizárólag szénatomot tartalmazó, egymáshoz közvetlenül kapcsolódó aromás gyűrűkből álló láncok. Ez már szénszálnak mondható, széntartalma már 90% fölötti. A harmadik – és egyben utolsó – lépés a grafitizáció, amely a szál inert atmoszférában való nyújtását és hevítését jelenti. Utóbbi esetében nagyjából 1000–3000 °C hőmérsékletre kell gondolnunk. A folyamat eredménye a grafitszál, melynek széntartalma már csaknem 100%.

A nyújtás a szerkezet megfelelő orientációját szolgálja: hatására a szénatomok rendkívül erős kötésekkel kristályokba rendeződnek, amelyek többé-kevésbé egy hossztengely mentén láncszerűen helyezkednek el. Ez adja az ilyen típusú szálak rendkívül nagy (szakító)szilárdságát. A gyártási folyamat befejezéseként mind az oxidált szálakat, mind a szénszálakat a további feldolgozást segítő felületkezeléssel látják el.

A mesterséges szálas anyagok esetében alkalmazott módszerekhez hasonlóan a szénszálak és az oxidált szálak is szálkötegbe készülnek el: egy-egy ilyen szálköteg több ezer, esetleg több tíz- esetleg százezer szálat tartalmaz. A céloktól illetve a felhasználási szándéktól függően a vágott szálakat ebben az állapotban, esetleg más nyersanyagú szálakhoz keverve fonással dolgozzák fel. A vágott szálakat műanyagokhoz keverve kompozitok gyártásához használják.

A szénszálak igen nagy a szakítószilárdsággal bírnak, jellemző a rezgéscsillapító hatásuk, korrózióval, kifáradással, az UV-sugárzással szembeni jól ellenállnak, csekély a hőtágulási együtthatójuk és vízfelvételük. A szénszál merevségét azzal szokták ellensúlyozni, hogy más szálakkal együtt dolgozzák fel. Bizonyos alkalmazási területeken előnyös ezeknek a szálaknak a jó sav- és lúgállósága.

A karbon vagy szénszál erősítésű műanyagok hallatán szinte mindenkinek a jellegzetes mintázat jut eszébe: rácsszerűen egymásra fektetett vagy egymásra merőlegesen elhelyezett fonalak alkalmazásával. A szénszálak legnagyobb mennyiségét az űrkutatás, a katonaság, a szélenergia-hasznosítás, a járműgyártás és a sportszergyártás vonatkozásában említhetjük, ami nem csoda, hiszen épp e területek esetében van szükség különösen erős, mégis könnyű szerkezetekre. A szénszálas elemek elkészítésének legfőbb alkalmazási formája a kompozitgyártás, amelynek során a szénszálakat vágott szálakat, kábeleket, vagy azokból készült szőtt, kötött, fonatolt vagy nemszőtt kelméket a hozzá alkalmas műanyagba, kerámiába ágyazzák be.

A szénszál gyártása leegyszerűsítve nagy kályhákban történik, magas hőmérsékleten, nagy nyomás alatt. Ám ahhoz, hogy példának okáért egy motorháztető elkészülhessen, önmagában 90 perc szükséges, ami kisszériás sportautóknál még elfogadható, de nagyobb volumenű gyártásban, ahol percenként gördülnek le a négykerekűek a sorról, egyszerűen nem alkalmazható.

Ráadásul nem csak „kisütni” kell az anyagot, hanem annak legtöbbször kézzel végzett összefűzése is rengeteg időbe telik. Itt már könnyebb egyszerűsíteni: új generációs robotok már gyorsan és precízen fűzik, csomagolják és adják ki a szénszálas matériát. Az utóbbi időben a „sütési” folyamatra született jobb, gyorsabb megoldás: infrás melegítéssel ugyanis 17 perc alatt elkészülhet a nemes anyag, ami már nagyobb szériákhoz is alkalmas lehet, de természetesen még innen is messze a valódi tömeggyártás. A jövő és a kitartó fejlesztés ugyanis olyan alacsony viszkozitású gyantával kecsegtet, amely könnyedén és gyorsan folyik, ráadásul alacsony hőmérsékleten, majd pedig nagyon gyorsan megszilárdul. Ezzel állítólag akár 5-7 percre rövidülne a gyártási folyamat.

Emellett a felhasznált alapanyag megválasztásával a másik fontos szempont, a költségek mérséklése érhető el. Az autógyártók a szénszál gyártásánál eddig egy az egyben a fent említett űrtechnikát alkalmazták, vagyis olyan PAN anyagot használtak, amelynek tisztasága messze túlszárnyalja a felhasználási területhez feltétlenül szükségeset. Ára az egekbe emeli a költségeket – ugyanakkora tömegű acél ellenértéke jóformán tizede-huszada. Jelenleg ez a technológia érhető el a piacon, ám különböző laboratóriumok már kísérleteznek alternatív anyagok használatával, mint a polietilén, melynek révén jelentősen olcsóbbá tehetnék a szénszálas műanyagok árait. A fejlődéseknek köszönhetően az autógyártók már 5 percnél is gyorsabb ciklusokkal kísérleteznek, ami alapfeltétel a tömeggyártás felé vezető úton. Az iparági trendek egyébként azt mutatják, hogy 2015-től a szénszálas felhasználás minden évben 10-15 százaléknyit emelkedik majd.

Manapság rengeteg alkatrészt gyártanak a szénszálas technológia felhasználásával, elég csak magára a versenysportra gondolni, a versenykerékpárokra, a motorkerékpár-vázakra, az autóiparban használt elemekre, hajózásra, repülőgép- és űrhajó-iparra gondolni, de természetszerűleg az élet egyre több területén bukkan fel a szénszál erősítésű műanyag. Persze a mi szempontunkból az autóipari alkalmazások élveznek prioritást, azonban elmondhatjuk, hogy még napjainkban sem jellemző a tömegtermelés.

Az autógyártók évtizedek óta álmodoznak a szénszál tömeges használatáról, ám a könnyű, de erős anyag lényegében a szuperautók kiváltsága maradt, sőt, még sportautókba is csak egy-egy kisebb darab kerülhetett bele. Jellemzően a monocoque, azaz a karosszéria gyártásához alkalmazzák a konstruktőrök, emellett kisebb elemek, légterelők, tükörházak és hasonló alkatrészek könnyebbé tételében nyújt hatékony segítséget a speciális matéria. Ennek egyszerű oka: a nagyon magas nyersanyagár és a fájdalmasan hosszú gyártási procedúra az egekig emelte a költségeket.

Nemrégiben azonban olyan hírek láttak napvilágot, amelyek alapján derűlátóak lehetünk a karbon és az autógyártás kapcsolatát tekintve, hiszen a technológia terén elért apró áttörések tömegesen is szériába vihetik a szénszálat. A BMW mindenképpen úttörőnek számít a folyamatban, hiszen az általa gyártott elektromos és hibrid modellek, azaz az i3 és i8 alapjai teljes egészében szénszál erősítésű műanyagból készült darabokból állnak.

A háttérben a tömegcsökkentés áll, aminek az autóra gyakorolt hatása kettős: egyrészt a kisebb tömeg révén jelentősen csökken a fogyasztás (persze a károsanyag-kibocsátással egyetemben) és ezzel párhuzamosan javul a dinamizmus, másrészt a könnyebb modellek vezethetősége sokkal jobb az ólomsúlyú társakénál.

Mindeközben a karbonból készült autók főbb hátrányaival nem is számoltunk, hiszen a „nincsen rózsa tövis nélkül” elv ezúttal is igazolást nyer. A javítás kérdésköre még nem megoldott, amire a szervizek, kereskedők és maga a technológia sincs még felkészülve – persze hatékony javításról aligha beszélhetünk, roncsolódás esetén a csere gyors és egyetlen megoldásként kínálkozik, nyilván nem túl baráti áron. A biztonság ugyancsak problematikus lehet tervezés szempontjából, hiszen a túlságosan merev szénszálas anyagok nem képesek megfelelően elnyelni az ütközés energiáját, minek eredményeképpen az ütköző autóban lévő testeket nagyobb lassulás, nagyobb sérülésveszély fenyegeti. Persze mindezek megoldása nem lehetetlen, hiszen a mérnöki leleményesség nem ismer határokat és amennyiben szükséges, a szakemberek minden bizonnyal megtalálják majd a megfelelő utat.

Egyelőre nem számíthatunk arra, hogy egyik napról a másikra az acélból illetve ötvözetekből összeállított karosszéria helyébe a karbon monocoque lép, azonban szép lassan az autógyártás minden területére begyűrűzik a könnyű és erős matéria. Újra eljön a karbon kor.

Forrás: Autó Pult